|

DIYFACTORY.RU |

–§–Ю–†–£–Ь |

–£–І–Р–°–Ґ–Э–Ш–Ъ–Ш |

–Я–Ю–Ь–Ю–©–ђ |

–Ъ–Р–Ы–Х–Э–Ф–Р–†–ђ |

–Я–Ю–Ш–°–Ъ |

–У–Р–Ы–Х–†–Х–ѓ |

–§–Р–Щ–Ы–Ђ |

–Я–†–Р–Т–Ш–Ы–Р |

–†–Х–Я–£–Ґ–Р–¶–Ш–ѓ

|

| –Ч–і—А–∞–≤—Б—В–≤—Г–є—В–µ –У–Њ—Б—В—М ( –Т—Е–Њ–і | –†–µ–≥–Є—Б—В—А–∞—Ж–Є—П ) | –Т—Л—Б–ї–∞—В—М –њ–Њ–≤—В–Њ—А–љ–Њ –њ–Є—Б—М–Љ–Њ –і–ї—П –∞–Ї—В–Є–≤–∞—Ж–Є–Є |

| –°—В—А–∞–љ–Є—Ж—Л: (2) [1] 2 ( –Я–µ—А–µ–є—В–Є –Ї –њ–µ—А–≤–Њ–Љ—Г –љ–µ–њ—А–Њ—З–Є—В–∞–љ–љ–Њ–Љ—Г —Б–Њ–Њ–±—Й–µ–љ–Є—О ) |    |

| ilya |

–Ф–∞—В–∞ 17.09.2009 - 00:50

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Т–љ–Є–Љ–∞—В–µ–ї—М–љ—Л–µ —З–Є—В–∞—В–µ–ї–Є —Д–Њ—А—Г–Љ–∞ –љ–∞–≤–µ—А–љ—П–Ї–∞ –Ј–∞–Љ–µ—В–Є–ї–Є, —З—В–Њ —П –њ–Њ—Б–ї–µ–і–љ–µ–µ –≤—А–µ–Љ—П –њ–Њ—З—В–Є –љ–µ –њ–Њ—П–≤–ї—П–ї—Б—П –љ–∞ —Д–Њ—А—Г–Љ–µ. –Ш —Н—В–Њ –љ–µ —Б–њ—А–Њ—Б—В–∞! –ѓ –±—Л–ї –Ј–∞–љ—П—В –Њ–і–љ–Є–Љ –Њ—З–µ–љ—М –≤–∞–ґ–љ—Л–Љ –Є –њ–Њ–ї–µ–Ј–љ—Л–Љ –њ—А–Њ–µ–Ї—В–Њ–Љ. –Э–Њ –љ–∞—З–љ—Г, –Ї–∞–Ї –≥–Њ–≤–Њ—А–Є—В—Б—П, –Є–Ј–і–∞–ї–µ–Ї–∞.

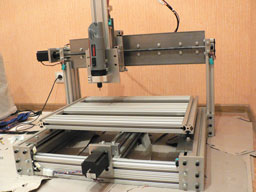

–ѓ –ї—О–±–ї—О, –Ї–Њ–≥–і–∞ –≤—Б–µ –Ї—А–∞—Б–Є–≤–Њ. –≠—В–Њ –Њ—В–љ–Њ—Б–Є—В—Б—П –≤ —В–Њ–Љ —З–Є—Б–ї–µ –Є –Ї –Ї–Њ—А–њ—Г—Б–∞–Љ —Б–∞–Љ–Њ–і–µ–ї—М–љ—Л–Љ –∞—Г–і–Є–Њ –њ—А–Є–±–Њ—А–∞–Љ. –Э–Њ, –Ї —Б–Њ–ґ–∞–ї–µ–љ–Є—О, –љ–∞ –њ—А–Њ—Б—В–Њ—А–∞—Е –љ–∞—И–µ–є –љ–µ–Њ–±—К—П—В–љ–Њ–є –†–Њ–і–Є–љ—Л –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –Њ—В—Б—Г—В—Б—В–≤—Г—О—В –Ї–Њ–љ—В–Њ—А—Л, –Ї–Њ—В–Њ—А—Л–µ –і–µ–ї–∞—О—В —И—В—Г—З–љ—Л–µ —Н–Ї–Ј–µ–Љ–њ–ї—П—А—Л –ї–Є—Ж–µ–≤—Л—Е –Є –Ј–∞–і–љ–Є—Е –њ–∞–љ–µ–ї–µ–є. –Ю—Б–Њ–±–µ–љ–љ–Њ –Љ–µ–љ—П "–і–Њ–±–Є–ї–Њ" –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–µ —Д–Є—А–Љ—Л —Б–і–µ–ї–∞—В—М 1 –ї–Є—Ж–µ–≤—Г—О –њ–∞–љ–µ–ї—М –Ј–∞ 15.000 —А—Г–±–ї–µ–є (!!!!). –Ш —Н—В–Њ –Є–Ј –Љ–Њ–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞! –Т–Њ–±—Й–µ–Љ, –Љ–љ–µ –љ–∞–і–Њ–µ–ї–Њ –Љ—Л–Ї–∞—В—М—Б—П –Є –Є—Б–Ї–∞—В—М —В–Њ–≥–Њ, –Ї—В–Њ –±—Л "–≤—Л–њ–Є–ї–Є–ї" –Љ–љ–µ –њ–∞–љ–µ–ї—М–Ї–Є. —В–∞–Ї —З—В–Њ —П —А–µ—И–Є–ї —Б–∞–Љ —Б–µ–±–µ –Є—Е –≤—Л–њ–Є–ї–Є–≤–∞—В—М. –°–љ–∞—З–∞–ї–∞ —П —Е–Њ—В–µ–ї –Ї—Г–њ–Є—В—М –≥–Њ—В–Њ–≤—Л–є —Б—В–∞–љ–Њ–Ї –І–Я–£, –љ–Њ –≤—Б–µ –Њ–љ–Є –±—Л–ї–Є –ї–Є–±–Њ —Б–ї–Є—И–Ї–Њ–Љ –і–Њ—А–Њ–≥–Є–µ, –ї–Є–±–Њ –љ–µ –њ–Њ–і—Е–Њ–і–Є–ї–Є –њ–Њ —А–∞–Ј–Љ–µ—А—Г. –Ґ–Њ–≥–і–∞ —П —А–µ—И–Є–ї —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ —Б–Њ–±—А–∞—В—М —Б–µ–±–µ —Б—В–∞–љ–Њ—З–µ–Ї. –≠—В–∞ —Н–њ–Њ–њ–µ—П "—Б—К–µ–ї–∞" –њ–Њ—З—В–Є –њ–Њ–ї –≥–Њ–і–∞ –Љ–Њ–µ–є –ґ–Є–Ј–љ–Є, –љ–Њ —В–µ–њ–µ—А—М —П –љ–∞–Ї–Њ–љ–µ—Ж-—В–Њ –љ–Є –Њ—В –Ї–Њ–≥–Њ –љ–µ –Ј–∞–≤–Є—И—Г!!!! –£—А–∞, —В–Њ–≤–∞—А–Є—Й–Є!!!! –°–≤–µ—А—И–Є–ї–Њ—Б—М!!!!!! –Т–Њ—В —Д–Њ—В–Ї–Є —Б—В–∞–љ–Њ—З–Ї–∞:    –Р –≤–Њ—В –Є –≤–Є–і–µ–Њ: –Я–Є–ї–Є–Љ –∞–ї—О–Љ–Є–љ–Є–є, –≤–Є–і–µ–Њ 1 –Я–Є–ї–Є–Љ –∞–ї—О–Љ–Є–љ–Є–є, –≤–Є–і–µ–Њ 2 –Ъ—Б—В–∞—В–Є, —Н—В–Њ —И—В–∞—В–љ–∞—П –њ–∞–љ–µ–ї—М —Б –Ї–Њ—А–њ—Г—Б–∞ —Д–Є—А–Љ—Л ALAS. –Я–Њ—Е–Њ–ґ–µ, —Н—В–Њ –µ–і–Є–љ—Б—В–≤–µ–љ–љ–∞—П —Д–Є—А–Љ–∞, –Ї–Њ—В–Њ—А–∞—П –і–µ–ї–∞–µ—В —А—Н–Ї–Њ–≤—Л–µ –Ї–Њ—А–њ—Г—Б–∞ –њ–Њ –≤–Љ–µ–љ—П–µ–Љ—Л–Љ —Ж–µ–љ–∞–Љ. –Ъ–Њ–≥–і–∞ –њ—А–Є–µ–і–µ—В –Є–љ—Б—В—А—Г–Љ–µ–љ—В –і–ї—П –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є, —П –њ–∞–љ–µ–ї—М–Ї—Г –µ—Й–µ –Є –њ–Њ–і–њ–Є—И—Г. –Р –≤–Њ–Њ–±—Й–µ, –≤ –њ–ї–∞–љ–∞—Е —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ –і–µ–ї–∞—В—М –ї–Є—Ж–µ–≤—Л–µ –њ–∞–љ–µ–ї–Є –Є–Ј –∞–љ–Њ–і–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –∞–ї—О–Љ–Є–љ–Є—П. –Ґ–µ–Љ –±–Њ–ї–µ–µ, —З—В–Њ –њ–Њ—З—В–Є –≤—Б–µ –і–ї—П –∞–љ–Њ–і–Є—А–Њ–≤–∞–љ–Є—П —Г –Љ–µ–љ—П —Г–ґ–µ –µ—Б—В—М! |

|

|

| Medved |

–Ф–∞—В–∞ 17.09.2009 - 01:06

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Ъ–ї–∞—Б—Б!

|

|

|

| Thorn |

–Ф–∞—В–∞ 17.09.2009 - 10:41

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Ш–ї—М—П –Љ–Њ–ї–Њ–і–µ—Ж! –Т—Л–≥–ї—П–і–Є—В –≤–љ—Г—И–Є—В–µ–ї—М–љ–Њ. –Я–Њ–Љ–Њ–ґ–µ—И—М —Б –њ–µ—А–µ–і–љ–Є–Љ–Є –њ–∞–љ–µ–ї—П–Љ–Є –µ—Б–ї–Є –њ–∞—П—В—М —Б–љ–Њ–≤–∞ –љ–∞—З–љ—Г (–µ—Б—В—М –њ–∞—А–∞ –љ–µ –і–Њ–і–µ–ї–∞–љ–љ—Л—Е –њ—А–Є–±–Њ—А–Њ–≤)?

|

|

|

| ilya |

–Ф–∞—В–∞ 17.09.2009 - 11:23

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Э–µ –≤–Њ–њ—А–Њ—Б - –њ–Њ–Љ–Њ–≥—Г. –С–ї–∞–≥–Њ, —А–∞–±–Њ—З–µ–µ –њ–Њ–ї–µ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –і–µ–ї–∞—В—М –њ–∞–љ–µ–ї–Є –≤—Л—Б–Њ—В–Њ–є –і–Њ 12 –і—О–є–Љ–Њ–≤.

|

|

|

| srg_ua |

–Ф–∞—В–∞ 17.09.2009 - 12:20

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Ь–Њ–ї–Њ–і–µ—Ж ! –Я–Њ–ї–≥–Њ–і–∞ –љ–µ —В–∞–Ї–Њ–є –±–Њ–ї—М—И–Њ–є —Б—А–Њ–Ї ,–µ—Б–ї–Є –≤—А–µ–Љ—П –њ–Њ—В—А–∞—З–µ–љ–Њ —Б –њ–Њ–ї—М–Ј–Њ–є.–Ч–∞ —В–Њ —В–µ–њ–µ—А—М –≤—А–µ–Љ—П –і–∞–ґ–µ —Б–Њ—Е—А–∞–љ–Є—В—Б—П,–Ј–∞ —Б—З–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —В–∞–Ї–Њ–є –≤–Є—Б–Њ–Ї–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Њ—Б–љ–∞—Б—В–Ї–Є.,–Ц–і—Г (—Г–≤–µ—А–µ–љ –љ–µ —В–Њ–ї—М–Ї–Њ —П) –њ–Њ–і—А–Њ–±–љ–Њ—Б—В–µ–є.

–С—О–і–ґ–µ—В ,–Љ–∞—В–µ—А–Є–∞–ї–Є , –Ї–∞–Ї —З—В–Њ –і–µ–ї–∞–ї–Њ—Б—М ,—Д–Њ—В–Њ–≥—А–∞—Д–Є–Є –±–Њ–ї—М—И–µ–≥–Њ —А–∞–Ј—А–µ—И–µ–љ–Є—П . –Х—Й–µ –Њ–і–Є–љ –≤–Њ–њ—А–Њ—Б ,–Ї–Њ—В–Њ—А–Є–є –і–∞–≤–љ–Њ –Є–љ—В–µ—А–µ—Б—Г–µ—В, –Ї–∞–Ї –≤–Є—Б–≤–µ—А–ї–Є–≤–∞—В—М –љ–∞ —В–∞–Ї–Њ–Љ —Б—В–∞–љ–Ї–µ —Б–Ї–≤–Њ–Ј–љ–Є–µ –Њ—В–≤–µ—А—Б—В–≤–Є—П, –љ–µ –њ–Њ–≤—А–µ–ґ–і–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–Њ–ї–∞ ? –≠—В–Њ —Б–Њ–Њ–±—Й–µ–љ–Є–µ –Њ—В—А–µ–і–∞–Ї—В–Є—А–Њ–≤–∞–ї srg_ua - 17.09.2009 - 13:13 |

|

|

| Diz |

–Ф–∞—В–∞ 17.09.2009 - 18:58

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Ю—Д–Є–≥–µ–љ–љ–Њ !

|

|

|

| ilya |

–Ф–∞—В–∞ 17.09.2009 - 19:24

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

srg_ua

–ѓ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї –і—О–є–Љ–Њ–≤—Л–є –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л–є –њ—А–Њ—Д–Є–ї—М. –Р –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л –ї–Є–љ–µ–є–љ—Л—Е –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–є —Г–ґ–µ –µ—Б—В—М –≥–Њ—В–Њ–≤—Л–µ –і–ї—П —Н—В–Њ–≥–Њ –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї—П - –Љ–Њ–ґ–љ–Њ –њ—А–Є–Ї—А—Г—В–Є—В—М –Є –љ–Є –Њ —З–µ–Љ –љ–µ –њ–∞—А–Є—В—М—Б—П. –ѓ —Н—В–Њ—В —Б—В–∞–љ–Њ–Ї —Б–Њ–±—А–∞–ї, –љ–µ –њ—А–Њ—Б–≤–µ—А–ї–Є–≤ –љ–Є –Њ–і–љ–Њ–є –і—Л—А–Ї–Є. –Ґ–Њ–ї—М–Ї–Њ —Б –њ–Њ–Љ–Њ—Й—М—О –Њ—В–≤–µ—А—В–Њ–Ї, –≥–∞–µ—З–љ—Л—Е –Ї–ї—О—З–µ–є –Є —А–µ–Ј–Є–љ–Њ–≤–Њ–≥–Њ –Љ–Њ–ї–Њ—В–Ї–∞. –≠—В–Њ –Њ—З–µ–љ—М –≤–∞–ґ–љ–Њ–µ –і–ї—П –Љ–µ–љ—П –і–Њ—Б—В–Њ–Є–љ—Б—В–≤–Њ, –њ–Њ—Б–Ї–Њ–ї—М–Ї—Г —Г –Љ–µ–љ—П –љ–µ—В –і–Њ—Б—В—Г–њ–∞ –Ї –Љ–∞—Б—В–µ—А—Б–Ї–Є–Љ, –≥–і–µ –Љ–Њ–ґ–љ–Њ –Ј–∞–Ї–∞–Ј–∞—В—М –µ–і–Є–љ–Є—З–љ—Л–µ –Њ–±—А–∞–Ј—Ж—Л –і–µ—В–∞–ї–µ–є –Ј–∞ —А–∞–Ј—Г–Љ–љ—Л–µ –і–µ–љ—М–≥–Є. –Э—Г, –µ—Б—В–µ—Б—В–≤–µ–љ–љ–Њ, –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ—Б—В—М/–њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ—Б—В—М —П –≤—Л—Б—В–∞–≤–ї—П–ї —Б –њ–Њ–Љ–Њ—Й—М—О —Г–≥–Њ–ї—М–љ–Є–Ї–∞ –Є —А—Л—З–∞–ґ–љ–Њ-–Ј—Г–±—З–∞—В–Њ–≥–Њ –Є–љ–і–Є–Ї–∞—В–Њ—А–∞. –І—В–Њ –Ї–∞—Б–∞–µ—В—Б—П –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ —Н—В–Њ –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л–є —Б—В–∞–љ–Њ—З–љ—Л–є –њ—А–Њ—Д–Є–ї—М —А–∞–Ј–љ—Л—Е –Ї–Њ–љ—Д–Є–≥—Г—А–∞—Ж–Є–є. –Т –Ї–∞—З–µ—Б—В–≤–µ –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є—Е –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л —Б—В–∞–ї—М–љ—Л–µ —Е–Њ–ї–Њ–і–љ–Њ–Ї–∞—В–∞–љ—Л–µ –њ–Њ–ї–Њ—Б—Л. –Ъ—Б—В–∞—В–Є, –±–Њ–ї—М—И–Є–µ —Д–Њ—В–Њ–≥—А–∞—Д–Є–Є –Є –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П –Љ–Њ–і–µ–ї–Є –Љ–Њ–ґ–љ–Њ –њ–Њ—Б–Љ–Њ—В—А–µ—В—М –Ч–Ф–Х–°–ђ. –С—О–і–ґ–µ—В —Б–Њ—Б—В–∞–≤–Є–ї –Њ—А–Є–µ–љ—В–Є—А–Њ–≤–Њ—З–љ–Њ 2500$, –µ—Й–µ –њ—А–Є–Љ–µ—А–љ–Њ 120$ –љ–∞ —Д—А–µ–Ј—Л. –ѓ –Љ–Њ–≥—Г —Б–Ї–∞–Ј–∞—В—М, —З—В–Њ –Ј–∞ —В–∞–Ї–Є–µ –і–µ–љ—М–≥–Є –≥–Њ—В–Њ–≤—Л—Е —Б—В–∞–љ–Ї–Њ–≤ —Б —А–∞–±–Њ—З–Є–Љ –њ–Њ–ї–µ–Љ, –Ї–∞–Ї —Г –Љ–Њ–µ–≥–Њ, –њ—А–Њ—Б—В–Њ –љ–µ —Б—Г—Й–µ—Б—В–≤—Г–µ—В –І—В–Њ –Ї–∞—Б–∞–µ—В—Б—П —Б—В–Њ–ї–∞, —П –њ—А–Є–Ї—А—Г—В–Є–ї –њ–Њ–≤–µ—А—Е –њ—А–Њ—Д–Є–ї—П –њ–ї–Є—В—Г –Ф–°–Я –Є –Њ—В—Д—А–µ–Ј–µ—А–Њ–≤–∞–ї —А–∞–±–Њ—З—Г—О –њ–ї–Њ—Б–Ї–Њ—Б—В—М (–љ–∞ –≤–Є–і–µ–Њ –≤–Є–і–љ–Њ, —З—В–Њ –њ–∞–љ–µ–ї—М –Ї—А–µ–њ–Є—В—Б—П –Ї –Ф–°–Я —И—Г—А—Г–њ–∞–Љ–Є). –Х—Б—В—М –µ—Й–µ –≤–∞—А–Є–∞–љ—В –Ї—А–µ–њ–Є—В—М –њ–∞–љ–µ–ї—М –љ–∞ –њ–ї–Њ—Б–Ї–Њ–њ–∞—А–∞–ї–ї–µ–ї—М–љ—Л—Е –±–ї–Њ–Ї–∞—Е, –љ–Њ –Є—Е –љ–∞–і–Њ –≥–і–µ-—В–Њ –Ї—Г–њ–Є—В—М, —В–∞–Ї —З—В–Њ –њ–Њ–Ї–∞ —В–Њ–ї—М–Ї–Њ –Ф–°–Я. –Ч–∞—В–Њ –≤ –Ф–°–Я —Б–≤–µ—А–ї–Є—В—М –љ–µ –ґ–∞–ї–Ї–Њ! |

|

|

| srg_ua |

–Ф–∞—В–∞ 17.09.2009 - 20:39

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–°–њ–∞—Б–Є–±–Њ ilya –Ј–∞ –њ–Њ–і—А–Њ–±–љ–Є–є –Њ—В–≤–µ—В .–Э–∞–≤–µ—А–љ–Њ –њ—А–Є—П—В–љ–Њ –љ–∞–±–ї—О–і–∞—В—М –Ј–∞ —А–∞–±–Њ—В–Њ–є —В–∞–Ї–Њ–≥–Њ —З—Г–і–∞ –≤ –ґ–Є–≤—Г—О , –∞ –љ–µ —З–µ—А–µ–Ј –Њ–Ї–Њ—И–Ї–Њ yuo-tuba

|

|

|

| KMG |

–Ф–∞—В–∞ 17.09.2009 - 22:28

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Т–Њ—В —В–∞–Ї–∞—П —И—В—Г–Ї–∞ —Б—В–Њ–Є—В —Г –Љ–µ–љ—П –љ–∞ —А–∞–±–Њ—В–µ EGX-400

http://www.rolanddga.com/products/engravers/egx400/ –¶–µ–љ–∞ –µ—Б—В—М –љ–∞ —Б—В—А–∞–љ–Є—З–Ї–µ (–њ—А–Є—З–µ–Љ —Ж–µ–љ–∞ —В–∞–Љ), —В–∞–Ї —З—В–Њ –Љ–Њ–ґ–µ—В–µ —Б—А–∞–≤–љ–Є—В—М. |

|

|

| BSVi |

–Ф–∞—В–∞ 18.09.2009 - 13:05

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Ю—З–µ–љ—М –Ї–ї–∞—Б—Б–љ–Њ! –Я–Њ—А–∞–і–Њ–≤–∞–ї!

|

|

|

| ilya |

–Ф–∞—В–∞ 18.09.2009 - 19:56

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

KMG

–†–Њ–ї–∞–љ–і—Л –і–µ–є—Б—В–≤–Є—В–µ–ї—М–љ–Њ –Њ—З–µ–љ—М –Ї—А—Г—В—Л–µ. –Ш —Ж–µ–љ–∞ —Г –љ–Є—Е –љ–µ—Е–Є–ї–∞—П. –Я–Њ—Б–Љ–Њ—В—А—О, –Ї–∞–Ї –њ–Њ–ї—Г—З–Є—В—Б—П –≥—А–∞–≤–Є—А–Њ–≤–Ї–∞, —П –і—Г–Љ–∞—О, –≤–њ–Њ–ї–љ–µ –Љ–Њ–ґ–љ–Њ –±—Г–і–µ—В —Б –љ–Є–Љ–Є –њ–Њ—В—П–≥–∞—В—М—Б—П. –Ъ—Б—В–∞—В–Є, –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–µ —А–∞–Ј—А–µ—И–µ–љ–Є–µ —Г –Љ–µ–љ—П —Б–Њ–њ–Њ—Б—В–∞–≤–Є–Љ–Њ —Б —В–µ–Љ–Є —Б—В–∞–љ–Ї–∞–Љ–Є. –Ґ–Њ–ї—М–Ї–Њ –љ–∞ —А–Њ–ї–∞–љ–і–∞—Е —Б–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї–Є, –∞ —Г –Љ–µ–љ—П —И–∞–≥–Њ–≤—Л–µ. |

|

|

| Cabanman |

–Ф–∞—В–∞ 21.09.2009 - 22:00

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Э—Г —В—Л –Љ–Њ–љ—Б—В—А –Њ–і–љ–∞–Ї–Њ )

|

|

|

| NeLeha |

–Ф–∞—В–∞ 22.09.2009 - 10:03

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–°—В—А–∞–љ–љ–Њ –љ–Њ –њ–Њ–Ї–∞–Ј–∞–ї–Њ—Б—М, —З—В–Њ –Њ—В–≤–µ—А—Б—В–Є—П –Ї–∞–Ї–Є–µ-—В–Њ –Ї—А–Є–≤—Л–µ. –Т—Б–µ —В–∞–Ї–Є —Е–Њ–і–Є—В—М –≤–µ–Ї—В–Њ—А–љ–Њ –њ–Њ –Ї—А—Г–≥—Г –∞ –љ–µ –њ–Њ–ї—Г—З–∞—В—М –Є—Е –≤—А–∞—Й–µ–љ–Є–µ–Љ —Н—В–Њ –љ–µ –∞–є—Б. –Т —Г–њ–Њ—А –љ–µ –њ–Њ–є–Љ—Г (—А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є –њ–Њ–Ї–∞ –љ–µ —Г–≤–Є–і–µ–ї) –Ј–∞—З–µ–Љ —Н—В–Њ —З—Г–і–Њ –µ—Б–ї–Є –Њ–љ–Њ –і–∞–µ—В —А–µ–Ј—Г–ї—М—В–∞—В –і–Њ–ї—М—И–µ –Є –Љ–µ–љ–µ–µ –Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Л–є —З–µ–Љ —Б–≤–µ—А–ї–Є–ї—М–љ—Л–є —Б—В–∞–љ–Њ–Ї.

–Ъ —Б–ї–Њ–≤—Г, –ї–∞–Ј–µ—А–љ—Л–µ –≥—А–∞–≤–Є—А—Л —Б —А–∞–±–Њ—З–µ–є –Њ–±–ї–∞—Б—В—М—О –Њ–Ї–Њ–ї–Њ –Р3 —Б—В–Њ—П—В –љ–µ —В–∞–Ї —Г–ґ –Є –і–Њ—А–Њ–≥–Њ - –Њ–Ї–Њ–ї–Њ 10–Ї –µ–≤—А–Њ. –Э–Њ —В–∞–Љ –Є —А–µ–Ј–Ї–∞ –Є –≥—А–∞–≤–Є—А–Њ–≤–Ї–∞ —Б —Г–±–Є–є—Б—В–≤–µ–љ–љ–Њ–є —А–µ–Ј–Ї–Њ—Б—В—М—О –Є —З–µ—В–Ї–Њ—Б—В—М—О –Є –Љ–∞—В–µ—А–Є–∞–ї—Л –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –ї—О–±—Л–µ.–•–Њ—В—М –њ–Њ–њ–Ї–∞ —А–µ–±–µ–љ–Ї–∞. –Э–Њ –µ—Б–ї–Є –њ—А–Є–Ї–Є–љ—Г—В—М —В–Њ 10–Ї –µ–≤—А–Њ –њ—А–Є —В–∞–Ї–Њ–Љ –∞–њ–њ–∞—А–∞—В–µ —В–Њ –Њ–Ї—Г–њ—П—В—Б—П –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –±—Л—Б—В—А–Њ –µ—Б–ї–Є –≤—Б–µ –≥—А–∞–Љ–Њ—В–љ–Њ –Ј–∞–Ї—А—Г—В–Є—В—М |

|

|

| ilya |

–Ф–∞—В–∞ 22.09.2009 - 10:31

|

||

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Ю—В–≤–µ—А—Б—В–Є—П –Ї—А—Г–≥–ї—Л–µ. –Ь–Њ–ґ–µ—В, –њ–Њ–Ї–∞–Ј–∞–ї–Њ—Б—М –Є–Ј-–Ј–∞ —В–Њ–≥–Њ, —З—В–Њ —Д–Њ—В–Є–Ї –љ–µ–Љ–љ–Њ–≥–Њ –Є—Б–Ї–∞–ґ–∞–µ—В –њ–µ—А—Б–њ–µ–Ї—В–Є–≤—Г - –ї–Є–љ–Ј–∞-—В–Њ –≤—Л–њ—Г–Ї–ї–∞—П. –Т—А–∞—Й–µ–љ–Є–µ–Љ, –Ї–Њ–љ–µ—З–љ–Њ, –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–∞—В—М –Њ—В–≤–µ—А—Б—В–Є—П –љ–∞ —Б–≤–µ—А–ї–Є–ї–Ї–µ. –Ґ–Њ–ї—М–Ї–Њ –≤–Њ—В, –≤–Њ-–њ–µ—А–≤—Л—Е, –і–Є–∞–Љ–µ—В—А—Л –Њ–≥—А–∞–љ–Є—З–µ–љ—Л –љ–∞–±–Њ—А–Њ–Љ —Б—В–∞–љ–і–∞—А—В–љ—Л—Е —Б–≤–µ—А–µ–ї (—Г –Љ–µ–љ—П, –і–Њ–њ—Г—Б—В–Є–Љ, –Њ—В–≤–µ—А—Б—В–Є–µ –µ—Б—В—М 10.5–Љ–Љ. –Э–∞ —Б–≤–µ—А–ї–Є–ї—М–љ–Њ–Љ —Б—В–∞–љ–Ї–µ —В–∞–Ї–Њ–µ –љ–µ —Б–і–µ–ї–∞—В—М). –Ю—В–Ї—Г–і–∞ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П, —З—В–Њ —А–µ–Ј—Г–ї—М—В–∞—В –њ–Њ–ї—Г—З–∞–µ—В—Б—П –і–Њ–ї—М—И–µ? –Э–∞ –≤—Б–µ –Њ—В–≤–µ—А—Б—В–Є—П (–Є —Ж–µ–Ї–Њ–≤–Ї—Г –≤ —В–Њ–Љ —З–Є—Б–ї–µ; –Ї—Б—В–∞—В–Є, —Ж–µ–Ї–Њ–≤–Ї—Г —В–Њ–ґ–µ –љ–∞ —Б–≤–µ—А–ї–Є–ї–Ї–µ –љ–µ —Б–і–µ–ї–∞—В—М) —Г—И–ї–Њ –Љ–Є–љ—Г—В 10 –Љ–∞—И–Є–љ–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є. –Ф–∞–ї–µ–µ, —В–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ј–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П. –ѓ —Б–Њ–Љ–љ–µ–≤–∞—О—Б—М, —З—В–Њ –љ–∞ —Б–≤–µ—А–ї–Є–ї—М–љ–Њ–Љ —Б—В–∞–љ–Ї–µ –Љ–Њ–ґ–љ–Њ —Б–њ–Њ–Ј–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞—В—М –Є–љ—Б—В—А—Г–Љ–µ–љ—В —Б —В–Њ—З–љ–Њ—Б—В—М—О –і–Њ 0.05-0.1–Љ–Љ. –Э—Г, –Є –Ї–≤–∞–і—А–∞—В–љ—Л–µ –Њ—В–≤–µ—А—Б—В–Є—П —В–Њ–ґ–µ –љ–Є–Ї–∞–Ї –љ–µ —Б–і–µ–ї–∞—В—М –Р —З—В–Њ –Ї–∞—Б–∞–µ—В—Б—П –≤–µ–Ї—В–Њ—А–Њ–≤, —В–Њ –≤ G-–Ї–Њ–і–∞—Е –µ—Б—В—М –Њ–њ–µ—А–∞—В–Њ—А—Л, –Њ–њ–Є—Б—Л–≤–∞—О—Й–Є–µ –љ–µ —В–Њ–ї—М–Ї–Њ –њ—А—П–Љ—Л–µ –ї–Є–љ–Є–Є, –љ–Њ –Є –Ї—А–Є–≤—Л–µ. –Р –њ—А–Є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–Љ —А–∞–Ј—А–µ—И–µ–љ–Є–Є –≤ 0.01–Љ–Љ –љ–Є–Ї–∞–Ї–Є—Е "–Ї—А–Є–≤—Л—Е" –Њ—В–≤–µ—А—Б—В–Є–є –±—Л—В—М –љ–µ –Љ–Њ–ґ–µ—В. –У—А–∞–≤–Є—А–Њ–≤–Ї–Є –њ–Њ–Ї–∞ –љ–µ—В, –њ–Њ—В–Њ–Љ—Г —З—В–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В –µ—Й–µ –љ–µ –њ—А–Є–µ—Е–∞–ї. –Р –љ–∞—Б—З–µ—В –ї–∞–Ј–µ—А–љ–Њ–є —А–µ–Ј–Ї–Є, 10–Ї–Х - —Н—В–Њ –љ–Є–Ї–∞–Ї –љ–µ–њ–Њ–і—К–µ–Љ–љ–Њ –Є –і–∞–ґ–µ —Б—А–∞–≤–љ–Є–≤–∞—В—М –љ–µ–ї—М–Ј—П. –Т –њ–µ—А–µ—Б—З–µ—В–µ –љ–∞ –і–Њ–ї–ї–∞—А—Л —Н—В–Њ –њ–Њ—З—В–Є 15000$, —З—В–Њ –≤ 6 —А–∞–Ј –і–Њ—А–Њ–ґ–µ –Љ–Њ–µ–≥–Њ —Б—В–∞–љ–Ї–∞. –°–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ, –∞–њ–њ–∞—А–∞—В –≤–Њ–Њ–±—Й–µ –і—А—Г–≥–Њ–≥–Њ –Ї–ї–∞—Б—Б–∞ –Є "–≤–µ—Б–∞". –Р –±–Њ–ї—М—И–Њ–є –±–Є–Ј–љ–µ—Б –Њ—А–≥–∞–љ–Є–Ј–Њ–≤—Л–≤–∞—В—М —П –љ–µ —Б–Њ–±–Є—А–∞—О—Б—М. –Э—Г, –Є –≥—А–∞–≤–Є—А–Њ–≤–Ї–∞ –ї–∞–Ј–µ—А–Њ–Љ - —Н—В–Њ —Б–Њ–≤—Б–µ–Љ –љ–µ —В–Њ, —З—В–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–∞—П. –≠—В–Њ –њ—А–Њ–ґ–Є–≥–∞–љ–Є–µ –≤–µ—А—Е–љ–µ–≥–Њ —Б–ї–Њ—П –њ–Њ–Ї—А—Л—В–Є—П –Љ–∞—В–µ—А–Є–∞–ї–∞. –Ґ–Њ –µ—Б—В—М –љ–∞ –њ—А–Њ—Б—В–Њ–Љ –∞–ї—О–Љ–Є–љ–Є–Є —В–∞–Ї–Њ–є –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є –≤–Є–і–љ–Њ –њ–Њ—З—В–Є –љ–µ –±—Г–і–µ—В, –∞ –≤–≤–Є–і—Г –Љ–∞–ї–µ–љ—М–Ї–Њ–є –≥–ї—Г–±–Є–љ—Л –Ј–∞–њ–Њ–ї–љ–Є—В—М –Ї—А–∞—Б–Ї–Њ–є —В–∞–Ї—Г—О –≥—А–∞–≤–Є—А–Њ–≤–Ї—Г –љ–µ –њ–Њ–ї—Г—З–Є—В—Б—П. –Ъ—Б—В–∞—В–Є –≥–Њ–≤–Њ—А—П, –Љ–Њ–ґ–љ–Њ –љ–∞ —Н—В–Њ—В —Б—В–∞–љ–Њ–Ї –њ–Њ—Б—В–∞–≤–Є—В—М –ї–∞–Ј–µ—А, –≤–Њ—В –Є –±—Г–і–µ—В —Б—В–∞–љ–Њ–Ї –і–ї—П –ї–∞–Ј–µ—А–љ–Њ–є —А–µ–Ј–Ї–Є... EDIT: –Ш –µ—Й–µ –љ–∞—Б—З–µ—В —Б–Ї–Њ—А–Њ—Б—В–Є —А–∞–±–Њ—В—Л. –Э–µ—Б–Ї–Њ–ї—М–Ї–Њ –і–љ–µ–є –љ–∞–Ј–∞–і —П —Б–≤–µ—А–ї–Є–ї –Њ—В–≤–µ—А—Б—В–Є—П –≤ –љ–Є–ґ–љ–µ–є –Ї—А—Л—И–Ї–µ –Ї–Њ—А–њ—Г—Б–∞ –њ–Њ–і –њ–ї–∞—В—Г, —В—А–∞–љ—Б—Д–Њ—А–Љ–∞—В–Њ—А –Є –њ—А–Њ—З–Є–µ –і–µ—В–∞–ї–Є. –Т –Њ–±—Й–µ–є —Б–ї–Њ–ґ–љ–Њ—Б—В–Є —И—В—Г–Ї 20. –Ґ–∞–Ї –≤–Њ—В, –≤—Л–њ–Њ–ї–љ–µ–љ–Є–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л –њ–Њ —Б–≤–µ—А–ї–µ–љ–Є—О –Ј–∞–љ—П–ї–Њ –Њ—В —Б–Є–ї—Л 5 –Љ–Є–љ—Г—В (—Б–µ–є—З–∞—Б –љ–µ—В –њ–Њ–і —А—Г–Ї–Њ–є —Д–∞–є–ї–∞, —З—В–Њ–±—Л —В–Њ—З–љ–Њ –њ–Њ—Б—З–Є—В–∞—В—М). –ѓ —Б–Њ–Љ–љ–µ–≤–∞—О—Б—М, —З—В–Њ –љ–∞ —Б–≤–µ—А–ї–Є–ї—М–љ–Њ–Љ —Б—В–∞–љ–Ї–µ –Љ–Њ–ґ–љ–Њ —Б–і–µ–ї–∞—В—М 20 –Њ—В–≤–µ—А—Б—В–Є–є –Ј–∞ 5 –Љ–Є–љ—Г—В —Б –љ—Г–ґ–љ–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О. –≠—В–Њ —Б–Њ–Њ–±—Й–µ–љ–Є–µ –Њ—В—А–µ–і–∞–Ї—В–Є—А–Њ–≤–∞–ї ilya - 22.09.2009 - 10:46 |

||

|

|

| NeLeha |

–Ф–∞—В–∞ 23.09.2009 - 09:44

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–°–Њ–≥–ї–∞—Б–µ–љ. –Р–≤—В–Њ—А—Г —А–µ—Б–њ–µ–Ї—В!

–Я.–°. –У–ї—Г–±–Є–љ–∞ —А–µ–Ј–∞ –ї–∞–Ј–µ—А–Њ–Љ –Љ–Њ–ґ–µ—В –±—Л—В—М –±–Њ–ї—М—И–∞—П, –≤–њ–ї–Њ—В—М –і–Њ –њ–Њ–ї–љ–Њ–є —А–µ–Ј–Ї–Є–є –Љ–µ—В–∞–ї–ї–∞. |

|

|

| srg_ua |

–Ф–∞—В–∞ 23.09.2009 - 13:03

|

||

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Х—В–Њ —В–Њ—З–љ–Њ—Б—В—М –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –љ–∞—З–∞–ї–∞ –Ї–Њ–Њ—А–і–Є–љ–∞—В –Є –Њ–і–љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –і—А—Г–≥–Њ–≥–Њ. –Ґ–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ј–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –љ–∞—З–∞–ї–∞ –Ї–Њ–Њ—А–і–Є–љ–∞—В –љ–∞ –Њ–±—А–∞–±–∞—В–Є–≤–∞–µ–Љ—Г—О –і–µ—В–∞–ї—М —В–Њ—З–љ–Њ —В–∞–Ї–∞—П –ґ–µ –Ї–∞–Ї –Є –≤ —Б–ї—Г—З–∞–Є —Б —Б–≤–µ—А–ї–Є–ї—М–љ–Є–Љ —Б—В–∞–љ–Ї–Њ–Љ . –Э—Г –Є –њ—А–Є —Б–≤–µ—А–ї–µ–љ–Є–Є –Њ–≤—В–µ—А—Б—В–Є–є –љ–∞ –Њ–±–Є—З–љ–Њ–Љ —Б—В–∞–љ–Ї–µ —В–Њ—З–љ–Њ—Б—В—М –±–Њ–ї—М—И–µ –Њ–≥—А–∞–љ–Є—З–µ–љ–∞ —В–Њ—З–љ–Њ—Б—В—М—О –Є–Ј–Љ–Є—А–Є—В–µ–ї—М–љ–Њ–≥–Њ –Є —А–∞–Ј–Љ–µ—В–Њ—З–Њ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞.–Ю—В–≤–µ—А—Б—В–Є—П 10,5 –Љ–Љ –њ–Њ–ї—Г—З–∞—О —А–∞–Ј–≤–µ—А—В–Ї–Њ–є 10,5 –Љ–Љ |

||

|

|

| ilya |

–Ф–∞—В–∞ 9.11.2009 - 09:46

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Р –≤–Њ—В –Є –Њ–±–µ—Й–∞–љ–љ—Л–µ –Ї–∞—А—В–Є–љ–Ї–Є –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є –∞–ї—О–Љ–Є–љ–Є—П:

–Р —Н—В–Њ –≤–Є–і–µ–Њ –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є –∞–ї—О–Љ–Є–љ–Є—П –Ь–Њ–ґ–љ–Њ —Г–ґ–µ –Ј–∞–Ї–∞–Ј—Л –њ—А–Є–љ–Є–Љ–∞—В—М )))))) –≠—В–Њ —Б–Њ–Њ–±—Й–µ–љ–Є–µ –Њ—В—А–µ–і–∞–Ї—В–Є—А–Њ–≤–∞–ї ilya - 9.11.2009 - 09:47 |

|

|

| dks |

–Ф–∞—В–∞ 10.11.2009 - 16:53

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Ъ–ї–∞—Б—Б–љ–∞—П —А–∞–±–Њ—В–∞! –Х–і–Є–љ—Б—В–≤–µ–љ–љ–Њ–µ - –ї–µ–≥–Ї–Є–µ —Б–њ–ї–∞–≤—Л –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В –Њ–±—Л—З–љ–Њ —Б –°–Ю–Ц –Є–ї–Є –њ—А–Њ—Б—В–Њ –Љ–∞—Б–ї–Њ–Љ.

|

|

|

| ilya |

–Ф–∞—В–∞ 11.11.2009 - 00:02

|

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–Р–±—Б–Њ–ї—О—В–љ–Њ –њ—А–∞–≤–Є–ї—М–љ–Њ!

–Э–∞ –≤–Є–і–µ–Њ, –µ—Б–ї–Є –њ—А–Є–≥–ї—П–і–µ—В—М—Б—П, –Љ–Њ–ґ–љ–Њ —Г–≤–Є–і–µ—В—М —В–µ–±–Њ–ї—М—И–Є–µ –ї—Г–ґ–Є—Ж—Л –љ–∞ –Љ–µ—Б—В–∞—Е –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є. –£ –Љ–µ–љ—П –љ–∞ —В–Њ—В –Љ–Њ–Љ–µ–љ—В –њ–Њ—З—В–Є –Ј–∞–Ї–Њ–љ—З–Є–ї–∞—Б—М –°–Ю–Ц (—П –њ–Њ–ї—М–Ј–Њ–≤–∞–ї—Б—П WD-40, –Є –Њ–љ–∞ —Г–ґ–µ –њ–Њ—З—В–Є –љ–µ –±—А—Л–Ј–≥–∞–ї–∞), –њ–Њ—Н—В–Њ–Љ—Г –Њ—Б—В–∞—В–Ї–Є —П –≤—Л–ґ–∞–ї –љ–∞ –њ–∞–љ–µ–ї—М. –Ъ–Њ–љ–µ—З–љ–Њ, –љ–µ —Б–Њ–≤—Б–µ–Љ –њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ–µ —А–µ—И–µ–љ–Є–µ, –љ–Њ —Е–Њ—В—М —З—В–Њ-—В–Њ... |

|

|

| dks |

–Ф–∞—В–∞ 11.11.2009 - 13:15

|

||

|

Unregistered —Ь—В–Ї—Г–і–∞: |

–ѓ –њ—А–∞–Ї—В–Є–Ї—Г –њ—А–Њ—Е–Њ–і–Є–ї —Д—А–µ–Ј–µ—А–Њ–≤—Й–Є–Ї–Њ–Љ –љ–∞ —Б—В–∞–љ–Ї–∞—Е —Б —З–њ—Г. –Я—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ —В–∞–Ї–Є—Е –і–µ—В–∞–ї–µ–є –±—А–∞–ї–Є –±–∞–љ–Њ—З–Ї—Г —Б –Љ–∞—Б–ї–Њ–Љ –Є –Ї–Є—Б—В–Њ—З–Ї–Њ–є –љ–∞–љ–Њ—Б–Є–ї–Є –µ–≥–Њ –≤ –Ј–Њ–љ—Г —А–µ–Ј–∞–љ–Є—П. –Ґ.–µ. –Њ–њ–µ—А–∞—В–Њ—А —Б—В–Њ—П–ї —А—П–і–Њ–Љ –Є —Б–Љ–∞–Ј—Л–≤–∞–ї —Д—А–µ–Ј—Г. WD40 - –±—Г–і–µ—В –і–Њ—А–Њ–≥–Њ–≤–∞—В–Њ, –њ—А–Њ—Й–µ –љ–∞ —Н—В–Є –і–µ–љ—М–≥–Є –Ї–∞–љ–Є—Б—В—А—Г –њ—А–Њ–Љ—Л–≤–Њ—З–љ–Њ–≥–Њ –Љ–∞—Б–ї–∞ –љ–∞–њ—А–Є–Љ–µ—А –Ї—Г–њ–Є—В—М. |

||

|

|

1 –Я–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї–µ–є —З–Є—В–∞—О—В —Н—В—Г —В–µ–Љ—Г (1 –У–Њ—Б—В–µ–є –Є 0 –°–Ї—А—Л—В—Л—Е –Я–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї–µ–є)

0 –Я–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї–µ–є:

–°—В—А–∞–љ–Є—Ж—Л:

(2) [1] 2

–°—В—А–∞–љ–Є—Ж—Л:

(2) [1] 2 |

|